来料

来料

流程说明: 采购的金属板材(如冷轧板、热轧板、不锈钢板、铝板等)及标准件(如螺丝、螺母)送达工厂。

工作内容: 仓库人员核对物料型号、规格、数量,并检查板材表面是否有划痕、锈蚀等质量问题。合格品办理入库手续,等待生产调用。

质量控制点: 材质证明、规格尺寸、表面质量。

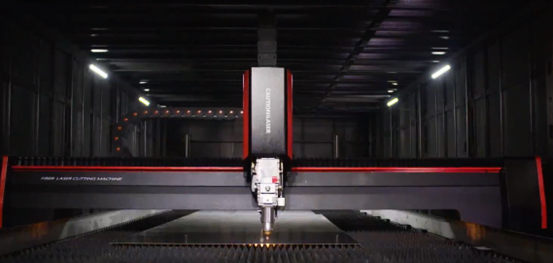

激光切割下料

激光切割下料

流程说明: 这是首道加工工序,将大张的板材切割成设计所需的形状和尺寸。

工作内容: 将板材放置在激光切割机工作台上,计算机导入CAD/CAM图纸,控制激光头进行精确切割。此工序可高效、高精度地完成复杂轮廓的切割。

质量控制点: 切割尺寸精度、切口垂直度与光滑度、无过烧或挂渣。

打孔、攻丝

打孔、攻丝

流程说明: 在切割好的工件上加工安装孔、螺纹孔等。

工作内容:

打孔: 使用台钻、数控冲床或激光切割机直接完成圆孔、方孔等加工。

攻丝: 在已钻好的孔内切削出内螺纹,以便后续用螺丝进行装配。

质量控制点: 孔位精度、孔径大小、螺纹孔规检测。

拉丝

拉丝

流程说明: 一种表面处理工艺,用于改善工件外观和手感。

工作内容: 使用拉丝机或砂带机在金属表面进行摩擦,形成连续的直线纹路。这可以去除表面划痕、氧化层,并赋予产品金属质感。

质量控制点: 纹路均匀度、方向一致性、表面无擦伤。

折弯

折弯

流程说明: 将平板状的工件通过压力成型为具有三维结构的零件。

工作内容: 操作折弯机,根据图纸要求选择合适的上、下模具,设定折弯角度和深度。通过多次、多角度的折弯,形成最终的立体形状。

质量控制点: 折弯角度、尺寸、折弯位置精度、表面无压伤。

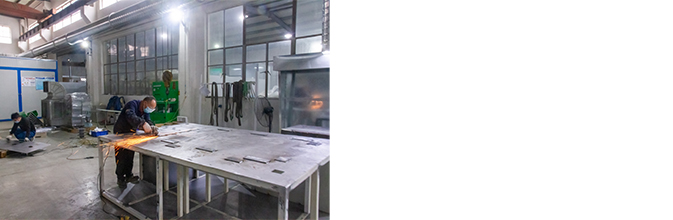

焊接

焊接

流程说明: 将多个折弯后的零件或组件通过加热、加压的方式永久地连接在一起。

工作内容: 常见的焊接方式有氩弧焊、二氧化碳保护焊、点焊等。焊工需严格按照工艺要求进行焊接,确保结构强度。

质量控制点: 焊接强度、焊缝饱满度与均匀度、无焊穿、无虚焊、变形量控制。

龙门加工、

龙门加工、流程说明: 对于大型工件或需要高精度铣削、钻孔的部位,使用大型数控设备进行精加工。

工作内容: 将工件固定在龙门加工中心或大型镗铣床上,进行铣平面、铣槽、镗孔、攻大尺寸螺纹等加工。此工序旨在保证关键装配面的平面度、孔距等高级精度要求。

质量控制点: 平面度、孔位精度、表面光洁度。

打磨

打磨

流程说明: 对工件进行最后的表面修整,为后续喷塑做准备。

工作内容: 使用角磨机、砂纸等工具,去除焊接产生的焊疤、飞溅,打磨尖锐的毛刺和边角,使工件表面光滑平整。

质量控制点: 无锐角毛刺、焊疤打磨平整、表面均匀。

喷塑

喷塑

流程说明: 一种表面涂装工艺,为金属工件提供保护和美观的外观。

工作内容:

前处理: 进行除油、除锈、磷化处理,以增强涂层附着力。

喷涂: 通过静电喷枪将粉末涂料均匀吸附在工件表面。

固化: 将工件送入固化炉,在高温下使粉末熔融、流平、固化,形成坚固的涂层。

质量控制点: 涂层厚度、颜色均匀性、附着力(划格测试)、无流挂、橘皮等缺陷。

装配

装配

流程说明: 将喷塑后的钣金件与标准件、外购件(如门锁、铰链、铭牌、电器元件等)组装成最终产品。

工作内容: 按照装配图纸,使用工具将各部件安装到位并紧固。

质量控制点: 配件安装正确、螺丝紧固到位、活动部件灵活、整体功能正常。

检验

检验

流程说明: 这是产品出厂前的最后一道关卡,确保所有产品符合质量标准和客户要求。

工作内容: 检验员使用量具(如卡尺、卷尺)和检测设备,对产品的外观、尺寸、装配质量、功能等进行全面检查。合格品贴标,准备出货;不合格品进行返工或隔离。

质量控制点: 全面对照图纸和检验标准,确保产品100%合格。